时间:2026-01-19 预览:0

线缆线芯的绞线工艺(又称“成缆绞合工艺”)是电缆制造的核心工序,直接决定电缆的柔韧性、机械强度、电气性能及抗干扰能力。

一、绞线工艺核心分类(按不同标准划分)

1.按绞合方式(单线排列/层级结构)

这是最基础的分类,核心差异在于单线的排列规则与层级设计:

工艺类型 | 结构特点 | 核心优势 | 主要劣势 | 典型应用 |

正规绞合(同心绞合) | 单根导体为中心,分层绞合,每层数量遵循公式N=1+6n(n+1)(n为层数),相邻层绞向相反 | 圆整度高、外径规则,结构致密,机械强度与电气性能稳定 | 柔软性一般,工艺复杂、生产周期长 | 电力电缆、固定敷设布电线、高压电缆、矿用/船舶电缆 |

束绞(束合绞) | 多根单丝同向、不分层随意绞合,无严格层级 | 柔软性极佳、弯曲性能好,生产效率高、成本低 | 填充系数低,外径不规则、结构松散,长期受力易松散 | |

复绞(股绞/绳索式绞合) | 先将单丝束绞成“股”,再将多股二次/多次绞合(股绞股结构) | 极高柔软性与抗疲劳性,机械强度强,抗拉伸/弯折能力突出 | 工艺复杂、成本较高 | 机器人电缆、电梯电缆、大截面移动电缆、海洋探测/航空航天特种线缆 |

分割导体绞合 | 大截面导体分割为扇形/瓦形单元,再绞合成圆形 | 减少集肤效应和涡流损耗 | 工艺精度要求高 | 35kV以上高压电力电缆、超高压特种电缆 |

2.按绞向与节距控制

(1)绞向分类

绞向类型 | 结构特点 | 核心作用 | 适用场景 |

同向绞合 | 所有层绞合方向一致(均左向/右向) | 结构稳定、不易松散,生产效率高 | 固定敷设的中低压电力线缆、控制线缆 |

反向绞合 | 相邻层绞向相反(如内层左向、外层右向),标准规定最外层多为右向(Z向) | 防止松散变形,柔韧性优异,抗拉伸/扭转能力强 | 频繁移动的柔性线缆(拖链/机器人电缆)、大截面电力线缆 |

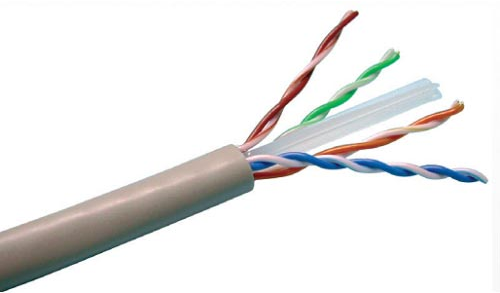

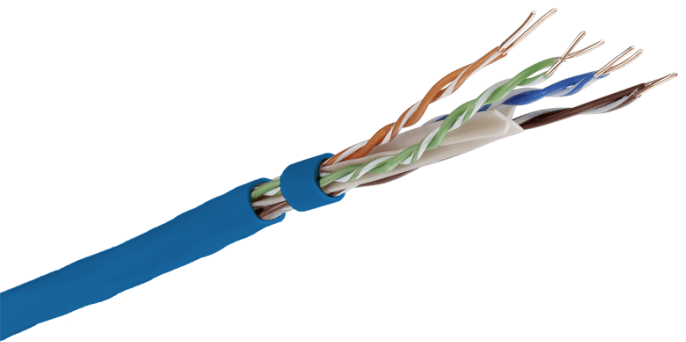

对绞(特殊反向绞合) | 两根绝缘线芯以特定绞距相互缠绕 | 抵消电磁干扰,提升信号抗干扰能力 | 通信电缆(双绞线、RS-485线、电话线)、医疗内窥镜信号传输线 |

(2)节距分类

节距类型 | 结构特点 | 核心优势 | 适用场景 |

等节距绞合 | 各层节距固定 | 工艺简单、生产效率高 | 通用型电力电缆、控制电缆 |

变节距绞合(分段绞合) | 各层/各段节距不同 | 优化电磁性能,减少共振,兼顾不同位置性能需求 | 高频电缆、通信电缆、医疗内窥镜线缆、机器人关节线缆 |

3.按特殊功能需求

针对特定场景的性能诉求设计,聚焦抗干扰、结构稳定性等核心需求:

工艺类型 | 结构特点 | 核心功能 | 典型应用 |

星绞(StarQuad) | 四根绝缘线芯呈十字形排列后整体绞合 | 抗共模干扰能力极强 | 音频平衡传输线、铁路信号电缆 |

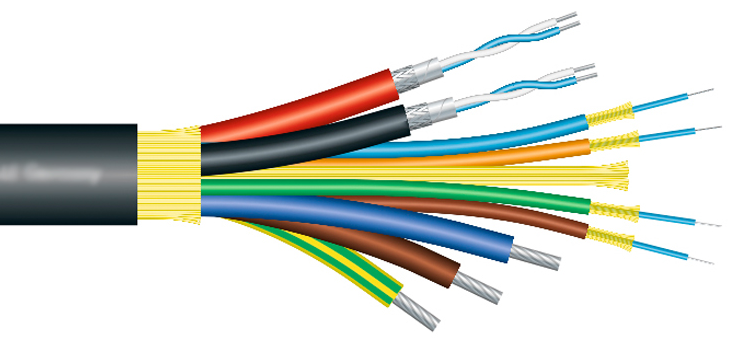

层绞式成缆 | 多根绝缘线芯(含填充物)围绕中心加强件分层绞合,可加绕包带/铠装 | 保证多芯结构稳定,防挤压损伤 | 多芯控制电缆、矿用电缆 |

SZ绞合 | 线对/线芯沿“S”“Z”方向交替绞合 | 节省材料、便于开剥、减少退扭 | 高速数据电缆(Cat6A、Cat7)、光纤带状缆 |

屏蔽绞合 | 绞合线芯外层裹屏蔽层(铜网/铝箔),或单元间加屏蔽线 | 隔绝外界干扰,防止内部信号泄露 | 医疗设备线缆、军工通信线缆、高频数据传输线缆 |

填充绞合 | 线芯缝隙加入填充绳(聚丙烯绳) | 保证线缆圆整度,减少挤压损伤 | 圆形护套线缆、穿管敷设建筑线缆 |

4.按绞合设备(关键工艺装备)

设备类型决定工艺精度、效率及适用导体规格:

设备类型 | 工作原理 | 核心特点 | 适用场景 |

管式绞线机 | 单线通过高速旋转管体导轮绞合,放线-绞合-收线一体 | 转速高、效率高,弯曲半径小 | 束绞、小截面层绞 |

笼式绞线机 | 放线盘装在旋转笼架上,中心绞合弓引导单线 | 绞合质量好,张力均匀,无额外扭转 | 中/大截面同心层绞、复绞,电力电缆导体生产 |

框式/叉式绞线机 | 放线盘装在固定框架内,通过叉架旋转牵引绞合 | 放线容量大,退扭效果好,张力精准 | 超高压/特高压电缆大截面导体、海缆制造 |

行星式绞线机 | 绞合同时通过行星辊模轧制压缩导体 | 导体致密圆整,填充系数高,外径小 | 中压及以上电力电缆的紧压导体、扇形/瓦形导体 |

5.按导体形状(后处理工艺)

通过后处理优化导体结构,适配不同电气/机械需求:

形状类型 | 结构特点 | 核心优势 | 适用场景 |

圆形绞合 | 常规圆形结构 | 通用性强,加工简单 | 多数通用电缆导体 |

紧压圆形绞合 | 绞合后经模具/辊轮压缩,减少单线空隙 | 结构密实,外径小 | 中低压电力电缆导体 |

型线绞合 | 单线预先制成扇形/瓦形/Z形,绞合后无空隙 | 减少集肤效应和涡流损耗 | 超高压电缆、分割导体(Milliken导体) |

二、关键工艺参数及影响

参数名称 | 定义/范围 | 核心影响 |

绞距(LayLength) | 单线绕中心轴旋转一周的轴向长度 | 绞距越小,柔软性越好,但电阻略增;通信线需精确控制以匹配阻抗 |

绞向(LayDirection) | 左向(S绞)/右向(Z绞) | 相邻层反向可防松散,外层多为Z向(标准规定) |

张力控制 | 绞合过程中单线的受力控制 | 张力不均会导致导体变形或断线,影响结构稳定性 |

节径比(LayRatio) | 绞距/导体外径,通常为10~20 | 直接影响线缆柔韧性和结构稳定性,比值越小柔性越好 |

三、典型应用场景-工艺匹配对照表

应用场景 | 推荐工艺组合 |

固定敷设电力电缆 | 正规绞合+反向绞合+等节距 |

家用电器电源线 | 束绞+同向绞合 |

机器人/拖链电缆 | 复绞(多级束绞)+反向绞合 |

以太网双绞线 | 对绞+SZ绞合+变节距(不同线对绞距) |

高压交联电缆 | 分割导体绞合+正规绞合+紧压型线 |

音频平衡线 | 星绞+屏蔽绞合 |

矿用多芯控制电缆 | 层绞式成缆+填充绞合+正规绞合 |

医疗内窥镜线缆 | 复绞+分段绞合+屏蔽绞合 |

超高压电缆 | 型线绞合+框式设备绞合+反向绞合 |

四、工艺选择依据

选择绞线工艺需综合以下核心因素,实现性能、效率与成本的平衡:

电缆类型与标准:电力电缆、通信电缆、电气装备线的性能要求差异显著(如通信线侧重抗干扰,电力线侧重低损耗);

导体截面与规格:小线径优先选束绞/管式绞合(高效),大截面需用笼式/框式绞合(稳定);

柔软性要求:固定敷设选正规绞合(刚性强),移动/频繁弯曲场景选束绞/复绞(高柔性);

电性能要求:高频传输需考虑集肤效应,采用分割导体/型线绞合;信号传输需抗干扰,采用对绞/星绞/屏蔽绞合;

生产效率与成本:大批量通用产品选管式绞合/束绞(高效低成本),高附加值产品选框式绞合/复绞(高质量)。