时间:2026-01-22 预览:0

在电线电缆行业中,“死胶”是指线缆绝缘层或护套层表面出现的局部发硬、发脆、无光泽、粗糙、有颗粒、疙瘩或胶状残留物等缺陷。其本质是高分子材料(如PVC、TPE、PUR、PE等)在挤出成型过程中塑化不良、局部热降解,或后期存放中发生老化析出所导致的性能劣化现象。

注:该术语有时也用于指施工后残留在电线表面的胶带残胶或热缩管溢胶,但我们聚焦于生产制造环节的材料/工艺缺陷。

一、主要危害

外观缺陷:表面粗糙、无光泽、存在硬块,严重影响产品一致性与客户接受度。

性能衰减:柔韧性下降,耐弯折寿命显著缩短(对拖链电缆、机器人线缆尤为致命);

耐磨性、抗撕裂性、耐化学腐蚀能力降低;电气绝缘性能下降,表面缺陷易成为电场集中点,诱发局部放电。

安全隐患:严重时护套开裂,暴露导体或屏蔽层,引发短路、信号干扰;

在医疗内窥镜等高端应用中,材料劣化可能影响生物相容性。

二、核心成因分析

(一)原材料问题(根源)

材料纯度/配方缺陷:PVC、PE、TPE等粒子含灰尘、异种塑料颗粒等杂质;增塑剂、稳定剂、润滑剂比例失衡,或低分子挥发物过多;

回用料超标:再生料与新料混合比例超过20%(建议≤15%),老化分子干扰新料塑化,形成局部硬块;

材料受潮/结块:吸湿性材料(如尼龙、部分TPE、TPEE)未提前干燥,高温挤出时水分汽化,导致塑化不均;

兼容性差:绝缘层与护套层材料不匹配,或色母、填充剂分散不良,局部聚集形成硬点。

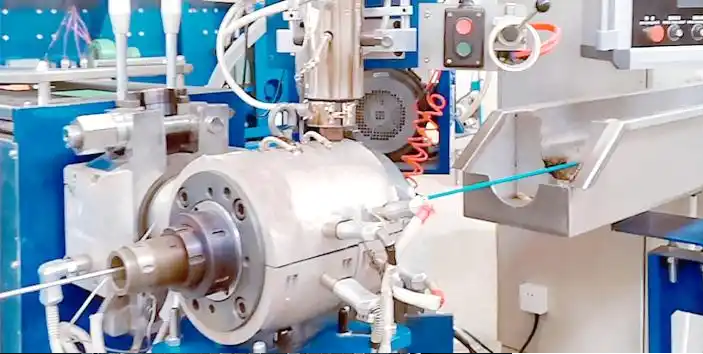

(二)挤出工艺问题(最常见)

温度控制不当:温度过低导致材料未完全熔融塑化,形成“生胶状”硬块;温度过高引发材料热分解、焦烧,产生胶粒或晶点(尤其PUR材料对温度敏感);

设备与配件问题:挤出机螺杆/机筒磨损导致物料塑化不均;滤网破损、目数不当,未过滤杂质和焦烧物;

速度匹配失衡:螺杆转速与牵引速度不匹配,线缆过度拉伸或挤压,护套内部应力集中,冷却后硬化;

模具问题:模口内壁损伤、积料未清理;模具温度控制不佳;模芯模套间隙(承线区)设计不合理,导致材料流动不均;

冷却工艺缺陷:冷却水温过高或过快,表面应力不均;分段水温设置不合理,温差引发应力开裂。

(三)环境与存放问题

生产环境:车间湿度超过60%,潮湿空气附着线缆表面,冷却时结晶异常;车间粉尘多,落在未冷却的粘性线缆表面;

存放环境:成品长期置于高温、暴晒、温差大的环境,护套材料二次老化,表面硬化发脆;

其他:导体预热温度不均,影响外层表面质量。

四、系统性解决方案

1.原材料管控(源头预防)

选用原厂合格粒子,明确材料牌号与适用工艺(医疗内窥镜电线需用医疗级TPE/PUR,符合生物相容性),拒绝劣质回收料;

吸湿性材料挤出前强制干燥:温度80~100℃,时间2~4h,确保含水率≤0.1%;

色母、助剂与主料充分预混,静置10~20min保证分散均匀;

严格控制回用料比例≤15%,粉碎后过筛去除杂质与焦烧硬块。

2.设备清洁与维护

彻底清理挤出机机筒、螺杆、机头模具,去除残留焦料;

更换滤网(建议80目/120目),过滤熔体中的杂质和焦烧物;

检查螺杆/机筒是否磨损,及时维修更换;

定期抛光模具内壁,确保光洁度Ra≤0.2μm,检查模芯模套同心度(微型电线需≤0.02mm)。

3.工艺参数优化

精准设定温度曲线:PVC护套(机身140~160℃,机头160~170℃);PUR护套(机身170~190℃,机头190~200℃),避免低温塑化不足或高温降解;

匹配速度参数:调整螺杆转速与牵引速度,避免拉伸比过大,保证材料流动平稳;

改进冷却方式:采用分段梯度冷却(第一段30~40℃温水,第二段20~25℃常温水),微型电线可风冷水冷结合;

控制导体预热温度均匀,避免影响外层质量。

4.环境与存放管理

生产车间:湿度控制在40%~60%,潮湿季节开启除湿机;保持车间、导轮、线轴清洁,减少粉尘污染;

成品存放:置于阴凉干燥、通风避光仓库,温度15~25℃,避免堆叠挤压,存放周期不超过6个月。

5.质检环节强化

在线外观检测:通过视觉设备或人工抽检,及时发现硬点、粗糙等缺陷,立即停机调整;

成品测试:抽样进行180°反复弯折100次测试,检查是否开裂;微型电线需增加显微观察,排查微小硬点。

电线表面死胶问题是一个系统性质量缺陷,需要从材料选择、工艺控制、环境管理到质量检测的全链条协同解决。对于不同应用场景的电线(特别是医疗、工业自动化等高要求领域),应采取针对性的预防和控制措施。